全球环保政策对燃油效率限制加速了轻量化材料竞争体系的发展.为此,POSCO成立了复合材料TFT(专项组),提供相应业务的服务。

顺应CO2排放限制的环保政策,全球车企不仅仅是尾气排放,还对碳中和层面进行规划。

LCA(全生命周期)中铁和非铁材料在LCA(全生命周期)的表现,原材料生产中CO2碳排放铁为树脂的7%,铝的19%水平。

POSCO积极配合车企,为其提供钢材应用及CO2排放限制的环保政策方面的服务.且为所有钢材产品获得EPD(环保产品认证),提供给需求的客户. (EPD认证 : 产品在其全生命周期内以何种方式对环境造成的影响的说明)。

新能源动力电池技术,由初期改造内燃机和燃油箱位置安装电池发展到车身底部中安放滑板式电池包,以及向电池外壳作为车身结构一部分的CTV(Cell to Vehicle)技术发展。目前,POSCO也对CTV技术中钢材应用解决方案进行先行研究.该技术发展需要确保爆炸的危险性和碰撞时的稳定性,也需要适用于整个车体的广宽幅千兆钢,POSCO可生产供应CTV需求的广宽幅千兆钢。

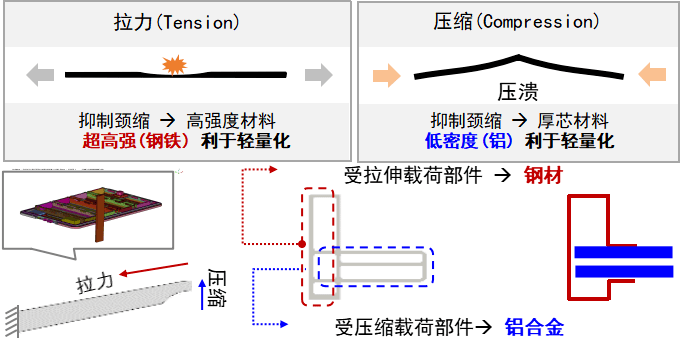

复合材料可充分发挥钢和铝的性能优势进行结构优化方案设计,为客户提供最佳优化解决方案.我司复合材料TFT(专项组),可提供碰撞分析得出能量的分散和吸能部位进行复合材料(千兆杠+铝)的优化配置方案.并以此为依据,结合重量、成本、性能等因素为企业提供复合材料应用的最佳解决方案。

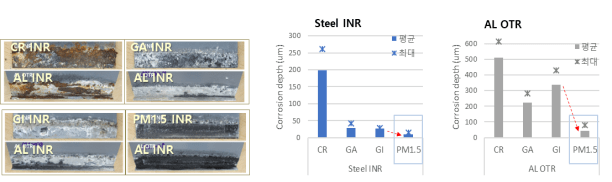

根据上诉相关研究,为客户在材料应用中的需求和技术上提供多方面的技术支援.除此,还可对钢铝复合材料应用中的替换机械连接的电阻焊技术支援、焊接处腐蚀问题的高耐蚀钢应用,以及高延伸、高强度要求的千兆钢材料应用等方面,为车企研发提供相应的解决方案。

WSD* (World Steel Dynamics:全球钢铁专业分析机构): 世界最具竞争力的钢铁公司连续12年排名第一

- 21年总销售额76万亿(韩元)/员工数 18000多人/覆盖52个国家

POSCO于20年12月11日发布到2050年实现”碳中和(Carbon Neutral)”目标,并发表了气候行动报告书等低碳环保计划的推进。

为实现2050年碳中和目标,制定了2030年和2040年将碳排放分别减少20%和50%的中长期目标 ,且分阶段开发多种碳减排解决方案和技术。

最终目标,开发氢能源炼铁技术,最终实现基于氢还原和再生能源的碳中和炼铁工程。

- 全球市场:至25年平均油耗控制在23.2km/L以下的规定 (美国)。

▶20年的欧洲CO2排放限制规定适用到21年进行推算,各主机厂赔偿金额非常高

- 不仅对尾气排放,还包括从原材料生产→加工→废弃为止的全生命周期层面进行管理。

▶从原材料生产 & 加工等 LCA(全生命周期)层面考虑,钢材最具竞争力优势

☞ 原材料生产至零件制造过程中较少CO2 排放: 与铝相比,以钢材为基板的复合材料更具优势。

▶ 复合材料的应用从汽车外板重应用扩展至新能源汽车电池包领域

- 电池包模组: 多采用铝制结构,近来因热失控危险性问题对钢的关注度增加

☞ 主机厂&零件厂:复合材料零件的设计,加工/生产,非铁材料的采购 (铝, 树脂等)

- [复合零件(非铁材料+钢材)] : 通过提供复合零件应用方案开拓新市场

- [复合材料(三明治板, 复合钢板)] : 与复合钢板厂家开展合作开发客户及材料来扩大市场

- 引擎盖 : 内板(钢) + 外板(铝) (与韩国整车厂协力先行开发)

○ 目前对异种金属机械接合技术应用广泛, 但从降造成本方面考虑有待开发点焊技术

○ 由于异种金属的不同热/物理特性和金属间高脆性化合物的形成导致的焊接质量下降,导致点焊应用案例少见

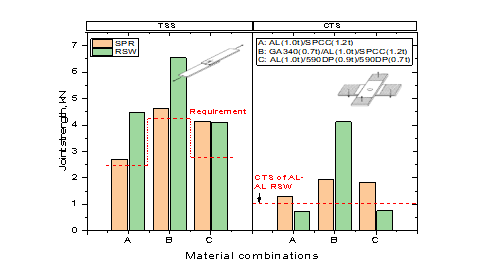

- 剪切拉伸强度(TSS) : 与自冲铆(SPR)相比,焊接强度在同等及以上水平

- 十字拉伸强度(CTS): 不同材料组合方式环保规划,焊接强度为自冲铆(SPR)的 40~210% 水平→熔焊的极限铝材点焊强度的65%水平以上

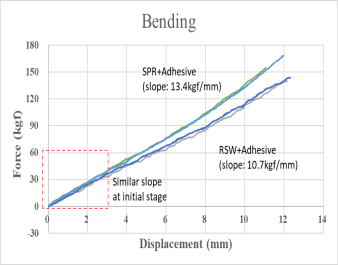

- 点焊+防电化腐蚀的结构胶条连接方式比自冲铆+结构胶连接强度的CTS更高

* 随变形量增加斜率产生了差异的原因为,受实际量产中应用的减震垫及制作方法(批量 vs.手工)等影响

- 电化腐蚀产生条件:①异种金属、②电气接触、③放置于同一电解液 ,以上条件需同时满足

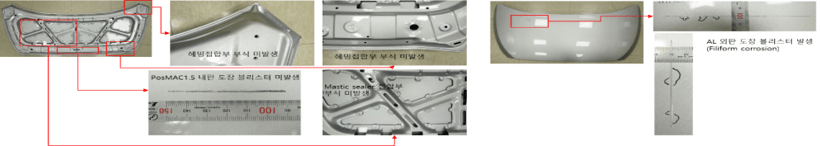

- PosMAC1.5-AL, 混动引擎盖零件制作(小型电动车用), 复合材料中应用磷酸盐处理及电泳/中涂/上涂/清漆的全部涂装工艺

- 模拟12年工况加速腐蚀实验后,内/外板卷边处, 复合材料连接处的腐蚀情况:未发生腐蚀

- 涂层划痕处腐蚀情况: PosMAC1.5 内板涂膜未剥离, 铝发生部分丝状腐蚀

☞ PosMAC1.5-AL 复合材料的引擎盖部件,采用合理的涂层工艺和密封剂时,不会出现耐蚀性缺陷

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。